Giovanni Pascoli l’ha definita «il pane, anzi il cibo nazionale dei Romagnoli»: se la sua origine risale addirittura ai tempi degli Antichi Romani, la piadina è ancora oggi un alimento amato da adulti e bambini. La produzione di piadine ha superato negli anni anche i confini dell’Italia e si è diffusa rapidamente anche all’estero, sempre riscuotendo uno straordinario successo. Secondo i dati diffusi dal Consorzio di promozione e tutela della Piadina Romagnola, nel 2020, complice anche la pandemia da Covid- 19 e i conseguenti lockdown- la produzione di piadine ha subito una rapidissima ascesa raggiungendo le 22.030 tonnellate e registrando un +23,3% rispetto all’anno precedente.

Avere linee di produzione correttamente funzionanti risulta dunque fondamentale per rispondere alle crescenti richieste del mercato.

Una soluzione poco performante

Proprio per questo, uno stabilimento di produzione di piadine situato in provincia di Rimini ha deciso di rivolgersi a Bosso Automazioni (www.bosso.it). Attiva dal 2001, quest’azienda con sede a Rimini è a tutti gli effetti un system integrator che non si è mai adagiato sugli allori, anzi attraverso ricerca, sviluppo e idee innovative, ha costruito macchine custom per ogni singolo cliente. Questo però non sarebbe stato possibile senza alcune partnership di spicco come quella con Yaskawa.

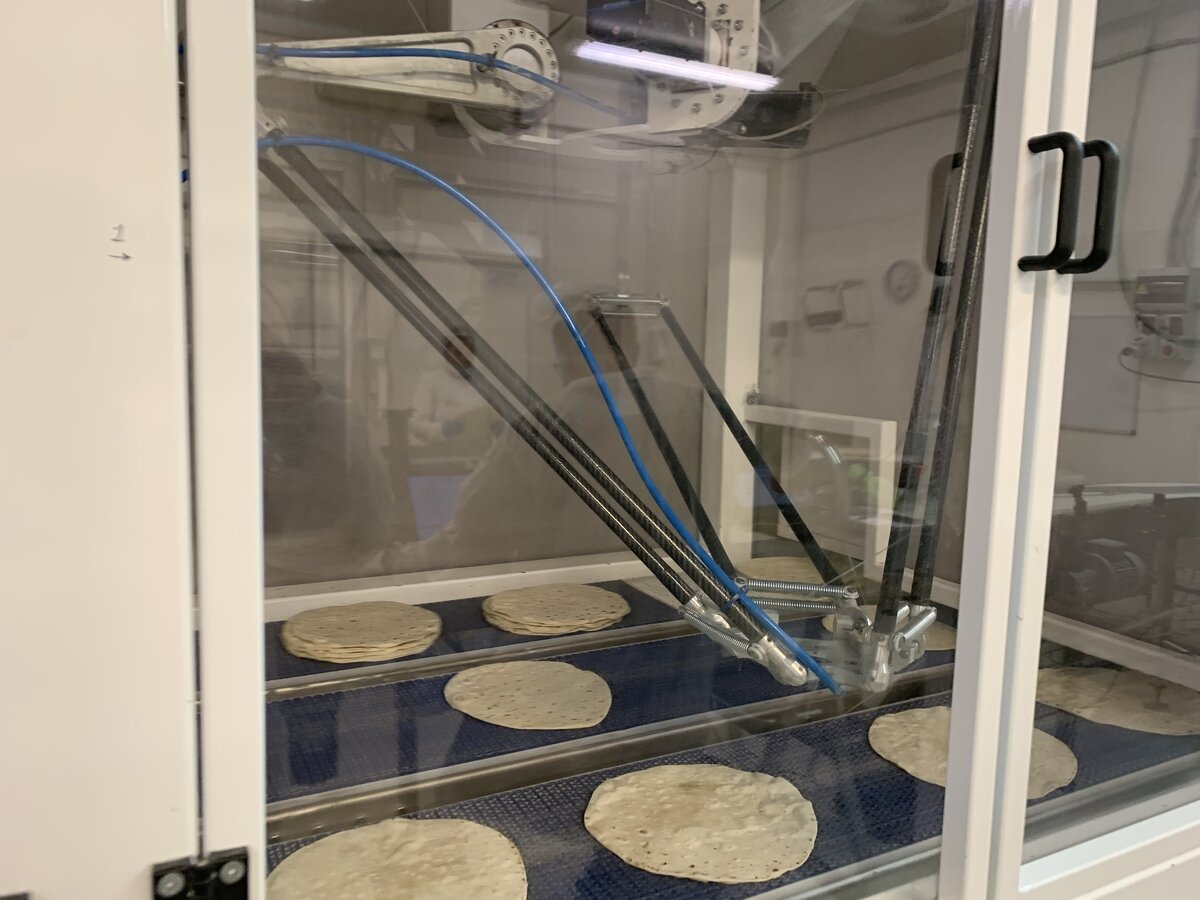

Da questa collaborazione è stato possibile realizzare il revamping dell’impianto di pick and place dello stabilimento usato per impilare le piadine destinate all’impacchettamento. Quello preesistente era infatti molto datato, basato su un approccio ormai obsoleto e realizzato mediante l’inserimento di componenti – come la telecamera - anche non industriali.

Con 2 robot Delta, ciascuno dei quali controllato da un controller separato con interfaccia MLINK II e servomotori Sigma 7, la linea di produzione non aveva mai raggiunto i risultati sperati. Pur introducendo un ulteriore robot, i problemi - bassa efficienza, mancata presa dei prodotti, frequenti guasti ai componenti, sovraccarico dell'amplificatore - erano rimasti e, con l’aumento dei ritmi di produzione necessario a rispondere al picco di domanda - rischiavano di peggiorare.